一、案例背景

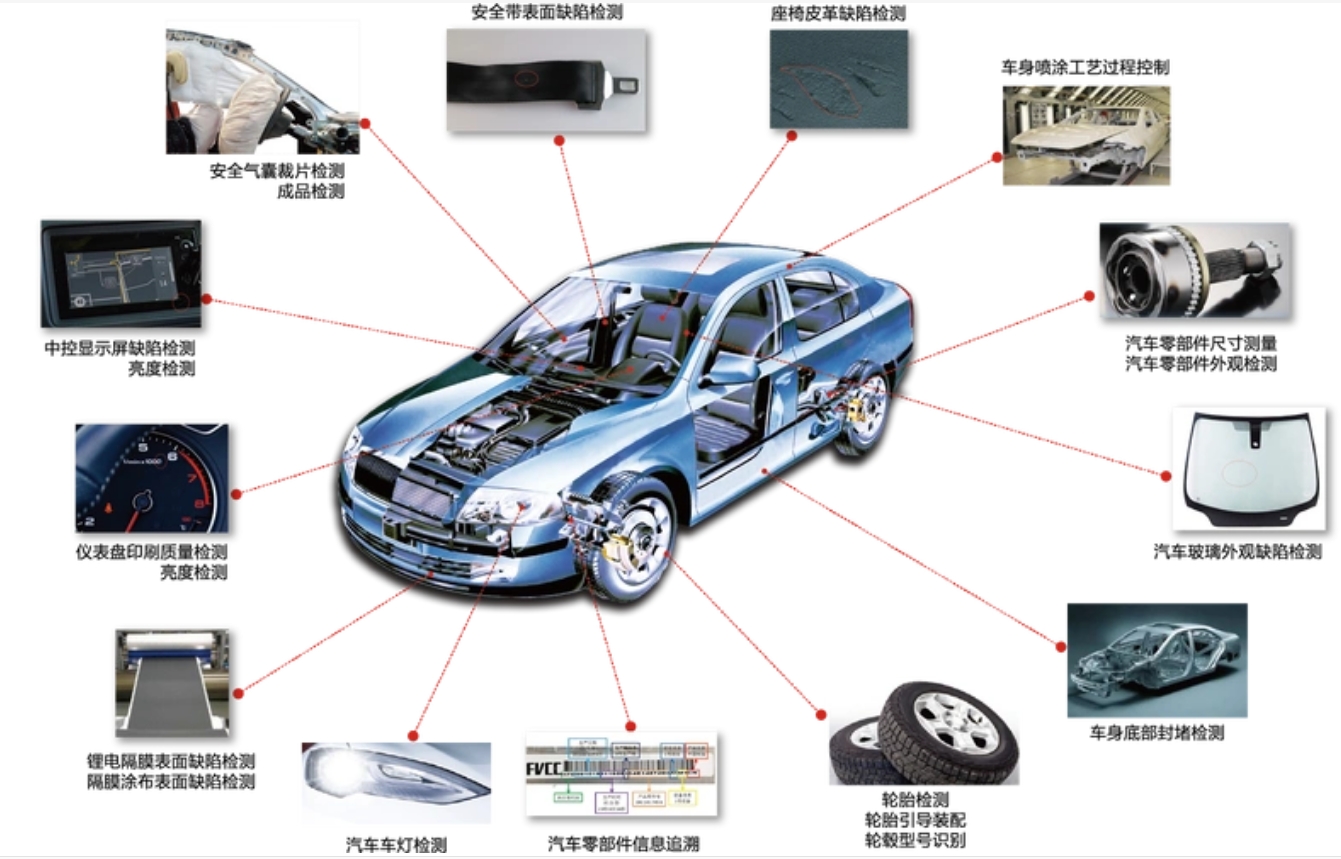

在汽車制造行業,零部件的質量直接關系到整車的性能、安全性和可靠性。汽車零部件種類繁多、形狀復雜且生產批量大,傳統的人工檢測方式不僅效率低下,而且容易受到主觀因素影響,導致檢測精度不穩定,難以滿足現代化大規模生產的嚴格質量要求。隨著機器視覺技術的飛速發展,2D 視覺檢測系統逐漸成為汽車零部件質量控制的重要手段。本案例聚焦于一家汽車零部件生產企業,對其生產的某關鍵金屬零部件進行尺寸測量與表面缺陷檢測。

二、檢測目標與要求

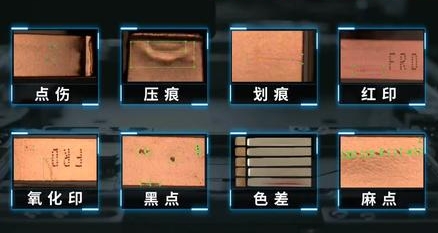

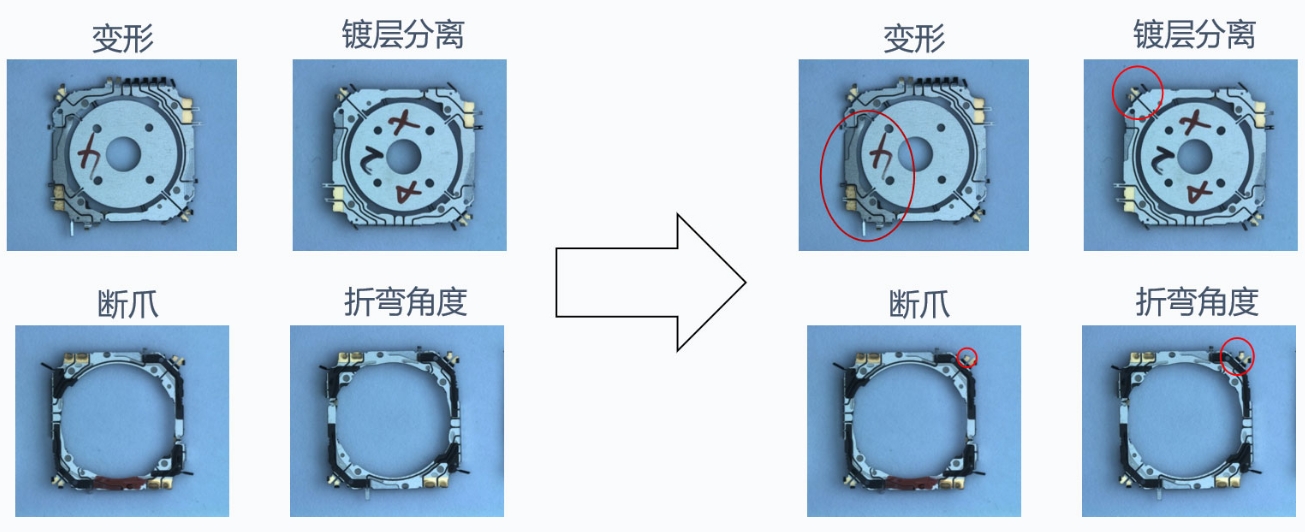

尺寸測量目標:精確測量零部件的關鍵尺寸,包括長度、直徑、孔徑、厚度等,尺寸公差要求控制在 ±0.05mm 以內,確保零部件符合設計圖紙的規格要求。表面缺陷檢測目標:全面檢測零部件表面的各類缺陷,如劃痕、裂紋、砂眼、氧化、污漬等,缺陷檢測精度達到 0.1mm2,對于任何超出允許缺陷范圍的零部件,能夠準確識別并標記,防止不良品流入下一道工序。

三、2D 視覺檢測系統方案設計

1.硬件選型

工業相機:選用高分辨率的黑白工業相機,像素為 2000 萬,具備高幀率(30fps)和低噪聲特性,能夠清晰捕捉零部件的細節特征,滿足高精度尺寸測量和表面缺陷檢測對圖像清晰度的要求。

鏡頭:配備專業的遠心鏡頭,其具有低畸變、恒定放大倍率的特點,可有效避免因鏡頭畸變導致的尺寸測量誤差,確保圖像中零部件的形狀和尺寸與實際物體高度一致。根據零部件的大小和檢測距離,選擇合適焦距的遠心鏡頭,如 50mm 焦距的鏡頭,以獲得合適的視野范圍和圖像放大倍數。

光源:針對零部件的材質和表面特性,采用多角度環形光源與穹頂光源相結合的照明方案。環形光源從不同角度照射零部件表面,增強表面缺陷的對比度,使劃痕、裂紋等缺陷更加明顯;穹頂光源則提供均勻柔和的漫射光,有效消除零部件表面的陰影,確保尺寸測量的準確性,避免因光線不均勻導致的測量誤差。

圖像采集卡:選擇高速、高性能的圖像采集卡,支持相機的高幀率數據傳輸,能夠快速將相機采集到的圖像數據傳輸至計算機進行處理,確保系統的實時性和高效性。采集卡的傳輸帶寬和數據處理能力滿足系統對大量圖像數據的快速處理需求,避免數據傳輸瓶頸。

2.軟件算法設計

①圖像預處理

灰度化處理:將彩色圖像轉換為灰度圖像,減少數據量,加快后續處理速度,同時保留圖像的邊緣和紋理等關鍵信息,便于進行尺寸測量和缺陷檢測。

濾波降噪:采用高斯濾波算法對灰度圖像進行平滑處理,去除圖像中的噪聲干擾,提高圖像質量。高斯濾波能夠在保留圖像邊緣信息的同時,有效抑制噪聲,使圖像更加清晰、平滑,為后續的精確測量和準確缺陷檢測奠定基礎。

②尺寸測量

算法邊緣提取:運用 Canny 邊緣檢測算法提取零部件圖像的邊緣輪廓。Canny 算法具有較高的檢測精度和抗噪聲能力,能夠準確地檢測出零部件的邊緣,得到清晰的邊緣曲線。通過對邊緣曲線的分析,可以獲取零部件的形狀信息和關鍵尺寸數據。

特征點定位與尺寸計算:根據零部件的幾何形狀特征,確定關鍵的特征點,如圓心、端點、交點等。利用亞像素級的邊緣擬合算法,對特征點進行精確定位,提高尺寸測量的精度。例如,對于圓形孔徑的測量,通過擬合圓的邊緣,精確計算圓心坐標和半徑;對于直線段的長度測量,通過確定直線的端點坐標,計算兩點間的距離。將測量得到的尺寸數據與設計圖紙的標準尺寸進行對比,判斷零部件的尺寸是否合格。

③表面缺陷檢測算法

閾值分割:根據零部件表面正常區域與缺陷區域的灰度差異,采用自適應閾值分割算法將圖像分為缺陷區域和背景區域。自適應閾值分割能夠根據圖像局部的灰度特性自動調整閾值,適應不同光照條件和零部件表面紋理變化,提高缺陷分割的準確性。將灰度值低于或高于閾值的像素點判定為缺陷像素,形成缺陷二值圖像。

形態學處理:對缺陷二值圖像進行形態學開運算和閉運算,去除噪聲點和小的空洞,填充缺陷區域內的間隙,使缺陷區域更加完整、連續,便于后續的缺陷特征提取和分析。形態學運算能夠有效地改善缺陷圖像的質量,減少誤判和漏判。

缺陷特征提取與分類:提取缺陷區域的面積、周長、形狀因子、灰度均值、灰度方差等特征參數,利用支持向量機(SVM)分類器對缺陷進行分類識別。SVM 是一種基于統計學習理論的高效分類算法,具有良好的泛化能力和分類精度。通過訓練 SVM 分類器,使其能夠準確區分不同類型的表面缺陷,如劃痕、裂紋、砂眼等,并對缺陷的嚴重程度進行評估。根據分類結果和質量標準,判斷零部件是否存在表面缺陷以及缺陷是否超標。

四、系統實施與調試

1.系統安裝與校準

將工業相機、鏡頭、光源等硬件設備安裝在固定的檢測工作臺上,調整相機的位置、角度和焦距,確保能夠完整、清晰地拍攝到零部件的檢測區域。利用標準校準板對相機進行標定,確定相機的內參和外參,建立圖像像素坐標與實際物理坐標之間的精確對應關系,保證尺寸測量的準確性。在校準過程中,對光源的亮度、顏色溫度等參數進行調整,使照明效果達到最佳狀態,減少因光照因素引起的測量誤差和缺陷檢測誤判。

2.軟件參數優化

在系統調試階段,使用大量的標準零部件樣本和已知缺陷的零部件樣本對軟件算法中的參數進行優化調整。例如,邊緣檢測算法中的閾值參數、形態學運算中的結構元素大小、SVM 分類器中的核函數參數等。通過反復試驗和對比分析,確定最優的參數組合,使尺寸測量的精度和表面缺陷檢測的準確率達到最高水平。同時,對軟件的運行效率進行優化,采用多線程編程、緩存技術等手段,提高系統的處理速度,確保能夠滿足生產線的節拍要求。

五、檢測結果與數據分析

經過系統的安裝調試和一段時間的實際運行,對該 2D 視覺檢測系統的檢測結果進行了統計分析。在尺寸測量方面,對 1000 個零部件進行抽樣檢測,測量結果與三坐標測量儀的測量結果進行對比,發現尺寸測量誤差均控制在 ±0.03mm 以內,滿足 ±0.05mm 的公差要求,尺寸測量的準確率達到 99% 以上。在表面缺陷檢測方面,對 500 個零部件進行檢測,共檢測出各類缺陷 30 處,其中劃痕 15 處、砂眼 8 處、氧化 4 處、裂紋 3 處,缺陷檢測的準確率達到 98%,誤檢率為 1.5%,漏檢率為 0.5%。

通過對檢測數據的深入分析,可以發現零部件尺寸超差的主要原因是加工刀具的磨損和機床的加工精度波動;表面缺陷的產生與原材料質量、加工工藝、生產環境等因素密切相關。例如,劃痕缺陷主要出現在零部件的搬運和加工過程中,由于與其他物體摩擦或碰撞所致;砂眼缺陷則與鑄造工藝中的氣孔、夾渣等問題有關;氧化缺陷通常是由于零部件在存儲或加工過程中受到氧化環境的影響。根據這些分析結果,企業可以針對性地采取改進措施,如定期更換加工刀具、優化機床加工參數、加強原材料檢驗、改善生產環境等,從而有效提高零部件的質量水平,降低廢品率。

六、總結與展望

本案例中基于 2D 視覺檢測技術的汽車零部件檢測系統成功地實現了對汽車零部件的高精度尺寸測量和表面缺陷檢測,有效解決了傳統人工檢測方式存在的效率低、精度不穩定等問題,為汽車制造企業提高產品質量、降低生產成本、提升生產效率提供了有力的技術支持。該系統在實際應用中取得了良好的檢測效果,尺寸測量和表面缺陷檢測的準確率均達到了較高水平,滿足了企業的生產質量要求。

然而,隨著汽車行業的不斷發展和技術創新,對汽車零部件的質量要求將越來越高,2D 視覺檢測技術也面臨著新的挑戰和機遇。未來,需要進一步研究和開發更加先進的圖像處理算法和人工智能技術,提高 2D 視覺檢測系統對復雜零部件形狀和表面特征的識別能力,實現對微小缺陷的更精準檢測;加強多傳感器融合技術的應用,將 2D 視覺檢測與 3D 視覺檢測、激光測量等技術相結合,實現對零部件的全方位、立體化檢測;同時,注重提高檢測系統的智能化水平,使其能夠自動學習和適應不同零部件的檢測需求,實現檢測過程的自動化和智能化。相信在不斷的技術創新和應用推廣下,2D 視覺檢測技術將在汽車制造及其他工業領域發揮更加重要的作用,為推動制造業的高質量發展做出更大的貢獻。在 2D 視覺檢測系統方案設計中,如何確保檢測的準確性和穩定性?分享一些成功實施 2D 視覺檢測系統的案例2D 視覺檢測技術的發展趨勢是怎樣的?