一、項目背景

在現代制造業中,產品質量控制至關重要。對于工業零件的生產,表面缺陷可能導致產品性能下降、使用壽命縮短甚至引發安全隱患。傳統的人工檢測方法效率低下、主觀性強且容易出錯,難以滿足大規模、高精度生產的需求。因此,引入 2D 視覺深度學習技術進行自動化的零件缺陷檢測成為提高生產質量和效率的關鍵。

二、數據收集與預處理

1.數據收集

從生產線上采集了大量包含各種工業零件的圖像,涵蓋了正常零件和具有不同類型缺陷(如劃痕、裂紋、孔洞、污漬等)的零件圖像。共收集了約 [X] 張圖像,以確保數據的多樣性和代表性。

2.數據標注

使用專業的圖像標注工具,對圖像中的零件區域進行標注,并對缺陷類型和位置進行詳細標注。標注過程遵循嚴格的標準,以保證標注數據的準確性。經過標注后,數據被分為訓練集、驗證集和測試集,比例分別為 70%、20% 和 10%。

3.數據預處理

對圖像進行了一系列預處理操作,包括圖像裁剪,去除圖像中無關的背景區域,使零件位于圖像中心且占據合適比例,便于后續模型學習;圖像歸一化,將圖像像素值歸一化到特定范圍,以提高模型訓練的穩定性和收斂速度;數據增強,通過隨機旋轉、翻轉、縮放等操作擴充數據集,增加模型的泛化能力,防止過擬合。

三、模型選擇與架構

1.模型選擇

經過對比多種深度學習模型,最終選擇了基于卷積神經網絡(CNN)的架構。CNN 在圖像識別領域具有卓越的性能,其局部感知和權值共享的特性能夠有效提取圖像的特征,適合處理 2D 視覺任務中的零件缺陷檢測問題。

2.模型架構設計

構建了一個自定義的 CNN 架構,包含多個卷積層、池化層和全連接層。卷積層用于提取圖像的低級到高級特征,例如邊緣、紋理、形狀等信息;池化層通過下采樣操作減少數據量,同時保留主要特征信息,提高計算效率;全連接層則對提取的特征進行整合和分類,輸出零件是否有缺陷以及缺陷類型的預測結果。具體架構如下:

①輸入層:接受預處理后的圖像,圖像尺寸為 [H]×[W]×[C](其中 H 為圖像高度,W 為圖像寬度,C 為圖像通道數,對于彩色圖像 C = 3)。

②卷積層 1:使用 [X1] 個大小為 [K1]×[K1] 的卷積核,步長為 [S1],激活函數采用 ReLU,輸出特征圖尺寸為 [(H - K1 + 2P1) / S1 + 1]×[(W - K1 + 2P1) / S1 + 1]×[X1](其中 P1 為填充值)。

③池化層 1:采用最大池化,池化核大小為 [K2]×[K2],步長為 [S2],輸出特征圖尺寸為 [(H - K1 + 2P1) / S1 + 1 - K2) / S2 + 1]×[(W - K1 + 2P1) / S1 + 1 - K2) / S2 + 1]×[X1]。

④卷積層 2 - n:重復類似的卷積和池化操作,逐漸增加卷積核數量和調整特征圖尺寸,以提取更高級、更抽象的特征。⑤全連接層:將最后一個池化層的輸出展平為一維向量,連接幾個全連接層,全連接層的神經元數量逐漸減少,最后一層輸出為缺陷類別數量,采用 softmax 函數進行多分類預測。

四、模型訓練與優化

1.訓練過程

使用標注好的訓練集對模型進行訓練。采用隨機梯度下降(SGD)優化算法,學習率初始設置為 [LR1],并隨著訓練的進行逐漸衰減,以平衡模型的收斂速度和精度。損失函數采用交叉熵損失函數,用于衡量模型預測結果與真實標簽之間的差異。在訓練過程中,每訓練一個批次(batch)的數據后,計算損失值并進行反向傳播更新模型參數。訓練過程持續了 [E] 個 epochs,在每個 epoch 結束后,使用驗證集對模型進行評估,記錄模型在驗證集上的準確率、召回率等指標。

2.模型優化策略

為了提高模型性能,采用了多種優化策略:

①正則化:在全連接層中添加 L2 正則化項,懲罰模型參數的過大值,防止過擬合,正則化系數設置為 [lambda]。

②批量歸一化(Batch Normalization):在每個卷積層之后添加批量歸一化層,加速模型訓練過程中的收斂速度,提高模型的穩定性和泛化能力。

③早停法(Early Stopping):在訓練過程中監控驗證集上的損失值,如果連續 [patience] 個 epoch 驗證集損失沒有下降,則提前停止訓練,防止模型過擬合。

④學習率調整:采用學習率衰減策略,例如每經過 [decay_step] 個 epoch,學習率乘以一個衰減因子 [decay_rate],使模型在訓練后期能夠更精細地調整參數。

五、模型評估與結果分析

1.評估指標

使用準確率(Accuracy)、召回率(Recall)、精確率(Precision)和 F1 值等指標對模型在測試集上的性能進行全面評估。準確率表示模型正確預測的樣本數占總樣本數的比例;召回率衡量模型正確預測出的正樣本數占實際正樣本數的比例;精確率是模型預測為正樣本且實際為正樣本的樣本數占模型預測為正樣本的樣本數的比例;F1 值綜合考慮了精確率和召回率,是兩者的調和平均數。

2.評估結果

在測試集上,模型取得了以下性能指標:準確率達到了 [Accuracy%],召回率為 [Recall%],精確率為 [Precision%],F1 值為 [F1%]。與傳統的圖像處理方法相比,深度學習模型在缺陷檢測的準確性和泛化能力上有了顯著提升。例如,對于一些微小劃痕和復雜形狀的缺陷,傳統方法容易漏檢或誤檢,而深度學習模型能夠準確地識別并分類。

3.結果分析

通過對錯誤預測樣本的分析發現,部分誤檢情況是由于一些類似缺陷的正常零件表面紋理或光照變化引起的,模型將其誤判為缺陷。這可能是因為數據集中對于此類正常但具有特殊紋理或光照條件的樣本數量不足,導致模型學習不夠充分。而漏檢情況主要發生在一些極其微小且與背景對比度較低的缺陷上,這表明模型在特征提取的精細度上還有待提高,可以考慮進一步優化網絡架構或增加數據增強的方式來改善。

六、項目部署與應用

1.部署環境

將訓練好的模型部署到生產線上的工業計算機中,該計算機配備了高性能的 GPU 用于加速模型推理過程,以滿足實時檢測的要求。同時,連接工業相機,相機負責采集零件圖像,并將圖像傳輸到計算機中進行處理。

2.應用流程

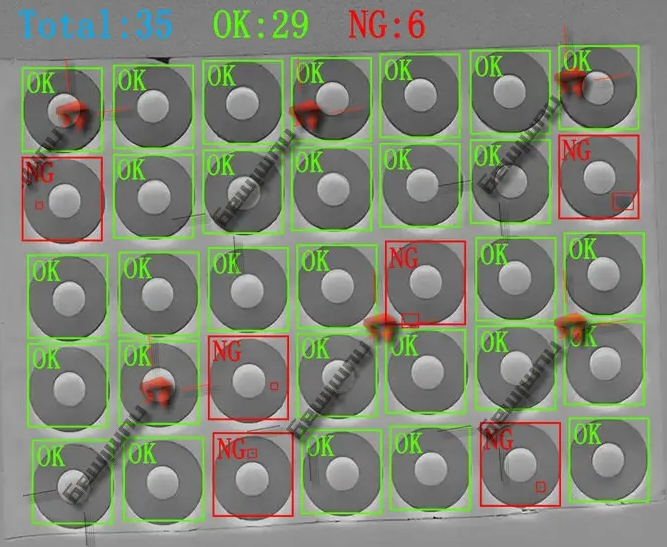

在生產線上,零件隨著傳送帶移動到檢測區域時,工業相機會拍攝零件圖像,并將圖像數據傳輸到部署了深度學習模型的計算機。計算機運行模型對圖像進行處理,在短時間內(通常在幾十毫秒內)輸出零件是否有缺陷以及缺陷類型的結果。如果檢測到缺陷零件,系統會自動發出警報,并將該零件標記為不合格品,以便后續進行處理或返工。

3.應用效果

自從部署了基于 2D 視覺深度學習的缺陷檢測系統后,生產線上的零件質量檢測效率得到了大幅提升,相比傳統人工檢測方法,檢測速度提高了 [X] 倍以上,且檢測準確率穩定在較高水平,有效減少了因缺陷零件流入市場而導致的質量問題和潛在風險,為企業節省了大量的人力成本和售后成本,提高了企業的市場競爭力。

七、總結與展望

1.總結

本案例成功地將 2D 視覺深度學習技術應用于工業零件缺陷檢測領域,通過數據收集與預處理、模型選擇與架構設計、訓練與優化以及評估與部署等一系列步驟,實現了高效、準確的自動化缺陷檢測系統。深度學習模型在處理復雜的零件圖像和缺陷特征方面展現出了強大的優勢,有效解決了傳統檢測方法的局限性。

2.展望

盡管當前系統取得了較好的效果,但仍有一些方面可以進一步改進和探索。例如,可以繼續收集更多的工業零件數據,尤其是一些特殊類型和極端條件下的樣本,以進一步提高模型的泛化能力;研究更先進的深度學習架構或模型融合方法,進一步提升模型的性能;探索如何將深度學習模型與其他傳感器數據(如 3D 視覺數據、物理參數測量數據等)進行融合,實現更全面、更精準的零件質量檢測和分析,為工業生產的智能化升級提供更有力的支持。

通過這個案例分析,可以看到 2D 視覺深度學習在工業生產中的實際應用價值和潛力,隨著技術的不斷發展和完善,其在更多領域的應用前景將更加廣闊。