一、高精度定位

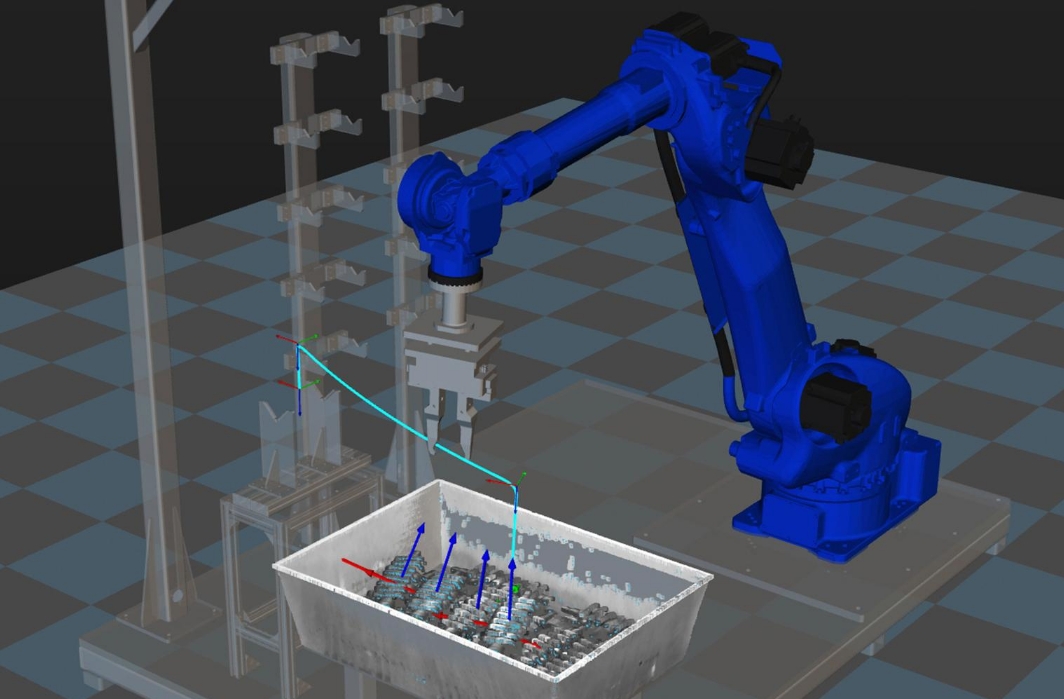

精準識別工件位置:3D 視覺系統(tǒng)能夠精確地獲取工件在三維空間中的位置信息。通過先進的三維成像技術,如結構光、雙目視覺或激光三角測量等原理,系統(tǒng)可以生成工件的三維模型。對于復雜形狀和不同姿態(tài)的工件,它可以準確地識別出其中心位置、邊緣輪廓等關鍵要素,定位精度通常可以達到毫米級甚至更高。例如,在汽車零部件生產中,對于形狀不規(guī)則的發(fā)動機缸體,3D 視覺引導能夠精確地定位其抓取點,確保機器人準確地抓取缸體進行上下料操作。

適應多種工件尺寸和形狀:無論是小型的電子元件,還是大型的機械結構件,3D 視覺引導系統(tǒng)都能有效處理。它可以根據(jù)預設的程序和算法,快速調整識別策略,以適應不同尺寸和形狀的工件。這就好比是擁有一個智能的 “眼睛”,可以自動聚焦和識別各種各樣的物體,大大提高了上下料系統(tǒng)的通用性。比如在 3C 產品制造中,對于不同型號的手機外殼(有直板型、折疊型等多種形狀)和尺寸(從大屏幕到小屏幕等),3D 視覺引導能夠輕松應對,實現(xiàn)精準上下料。

二、高效作業(yè)能力

快速識別與抓取:3D 視覺引導系統(tǒng)具有高速的圖像采集和處理能力。它可以在短時間內完成對工件的掃描和位置確定,使得機器人能夠快速響應并進行抓取操作。相比傳統(tǒng)的人工上下料或者依靠簡單的 2D 視覺引導,3D 視覺引導下的機器人上下料速度有顯著提升。例如,在自動化物流倉庫的貨物上下料中,3D 視覺引導機器人能夠在數(shù)秒內識別貨物位置并完成抓取,大大提高了貨物出入庫的效率。

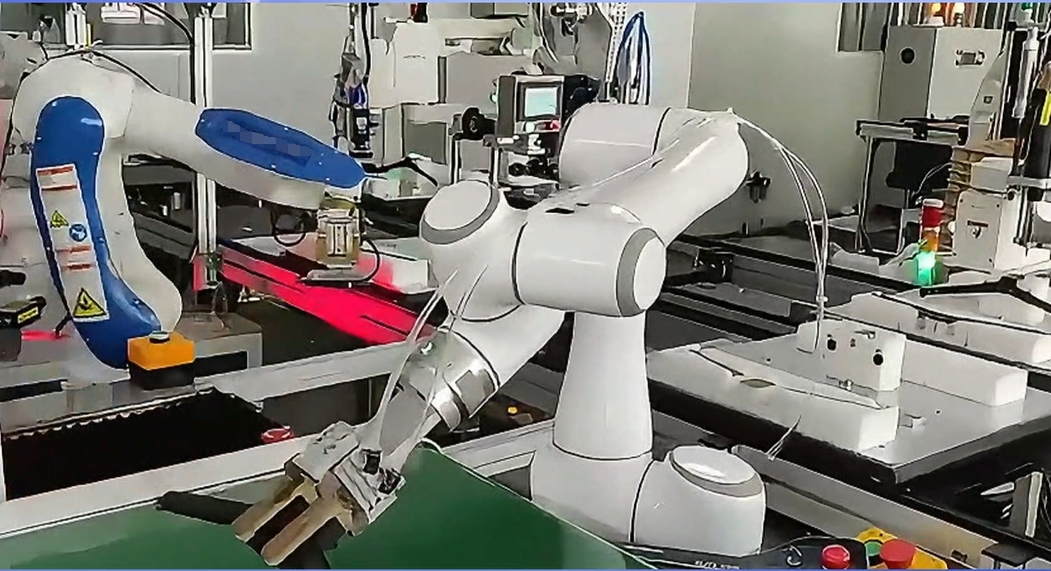

并行作業(yè)與協(xié)同工作:可以同時控制多個機器人或者多個抓取工具進行上下料。多個機器人在 3D 視覺系統(tǒng)的統(tǒng)一指揮下,能夠像一個高效的團隊一樣協(xié)同工作,同時對多個工件進行操作。例如,在建筑材料生產線上,多個機器人在 3D 視覺引導下,可以分別抓取不同規(guī)格的磚塊和水泥板等材料,同步進行上料或者下料,提高了整個生產線的吞吐量。

三、高度靈活性與適應性

應對工件位置變化:在實際的生產環(huán)境中,工件的位置可能會因為傳送裝置的振動、前序加工工序的誤差等因素而發(fā)生變化。3D 視覺引導系統(tǒng)能夠實時監(jiān)測這些變化,并及時調整機器人的抓取路徑和動作。就好像是一個有動態(tài)追蹤能力的導航系統(tǒng),始終讓機器人準確地找到目標。例如,在食品包裝生產線中,由于包裝袋在傳送帶上可能會因為摩擦等原因產生位置偏移,3D 視覺引導機器人可以實時檢測到這種變化,并精準地抓取包裝袋進行下料操作。

適應不同的工作場景和光照條件:無論是在明亮的車間、昏暗的倉庫,還是在有強光干擾的焊接車間附近等復雜光照環(huán)境下,3D 視覺系統(tǒng)都能夠通過自身的光照補償技術和抗干擾算法,保持良好的工件識別能力。同時,它還可以適應不同的工作場景布局,如在狹窄的空間或者有障礙物的環(huán)境中,靈活地規(guī)劃機器人的運動路徑進行上下料。比如在一些舊工廠改造后的自動化生產線上,空間布局較為復雜,3D 視覺引導系統(tǒng)能夠很好地適應這種環(huán)境,實現(xiàn)高效上下料。

四、降低成本與提升質量

減少人工成本和誤差:3D 視覺引導上下料系統(tǒng)可以大量減少人工操作,降低了人力成本。同時,由于機器視覺系統(tǒng)的高精度和穩(wěn)定性,避免了人工上下料過程中可能出現(xiàn)的疲勞、疏忽等因素導致的誤差,提高了產品質量和生產過程的一致性。例如,在精密電子元件制造中,人工上下料可能會因為手部抖動或者視覺誤差而損壞元件或者放置位置不準確,3D 視覺引導機器人則可以精準地完成上下料,減少次品率。

提高設備利用率和生產效率:通過高效、精準的上下料,整個生產設備的利用率得到提高。設備不會因為上下料不及時或者不準確而出現(xiàn)空閑等待時間或者故障。這有助于企業(yè)在單位時間內生產更多的產品,從整體上提升生產效率,降低生產成本,增強企業(yè)的市場競爭力。比如在機械加工車間,3D 視覺引導上下料可以確保機床的加工工位始終有工件供應,減少機床的空轉時間,從而提高了機床的利用率。

<fieldset id="ke20s"></fieldset>